آشنایی با ورق آلیاژی و کد های آن

آشنایی با ورق آلیاژی و کد های آن

ورق آلیاژی، آلیاژهایی از فلزات مختلف هستند که با افزودن عناصر آلیاژی، خواص مکانیکی و شیمیایی آنها بهبود یافته است. این ورقها در صنایع خودروسازی، هوافضا و ساختمانسازی استفاده میشوند.

آلیاژ ها، ترکیباتی هستند که از ترکیب دو یا چند عنصر، معمولاً فلزات، به دست می آیند. این ترکیب به منظور بهبود خواص فیزیکی و شیمیایی مواد اولیه انجام می شود. فولاد، یکی از شناخته شده ترین آلیاژ ها، از ترکیب آهن و کربن تشکیل شده است. اما فولاد آلیاژی به چه معناست؟ در واقع، فولاد آلیاژی ترکیبی از آهن، کربن و عناصر دیگری مانند نیکل، کروم، منگنز و… است که هر کدام خواص خاصی را به فولاد می بخشند.

دنیای پیرامون ما مملو از آلیاژها است. از هواپیما ها و خودرو ها گرفته تا قابلمه های آشپزخانه و جواهرات، همه از آلیاژ های مختلف ساخته شده اند. این به آن دلیل است که آلیاژ ها نسبت به فلزات خالص، خواص مکانیکی، شیمیایی و فیزیکی بهتری دارند. برای مثال، آلیاژ آلومینیوم هم سبک است و هم مقاومت بالایی دارد، در حالی که آلیاژ برنج بسیار سخت و مقاوم در برابر خوردگی است.

ورق آلیاژی چیست؟

ورق آلیاژی (Alloy sheet) نوعی ورق فلزی است که علاوه بر آهن، عناصر دیگری نیز در ترکیب آن وجود دارد. به همین دلیل، نسبت به ورق های آهنی که تنها از آهن خالص ساخته شده اند، خواص متفاوتی دارند. این ورق ها از طریق فرایند نورد گرم تولید می شوند و به دلیل تنوع در ترکیب عناصر، کاربرد های بسیار گسترده ای دارند.

ورق های آلیاژی در بازار به دو شکل رول (کویل) و شیت (برش خورده) عرضه می شوند و با دو روش نورد گرم و نورد سرد تولید می گردند. محصول نورد گرم به ورق سیاه و محصول نورد سرد به ورق روغنی معروف است. تنوع در ترکیبات شیمیایی آلیاژ ها منجر به تولید انواع مختلفی از ورق های آلیاژی با کاربرد های گوناگون شده است.

روش های تولید ورق الیاژی

امروزه آلیاژ ها با روش های مختلفی تولید می شوند که هر کدام ویژگی های خاص خود را دارند. این روش ها شامل ترکیب فلز پایه با عناصر دیگر برای ایجاد آلیاژی با خواص مطلوب است. برای مثال، می توان از روش ذوب و ریخته گری، پودر متالوژی یا فرایند های مکانیکی برای تولید ورق های آلیاژی استفاده کرد. در ادامه، به بررسی دقیقتر روش های تولید ورق آلیاژی خواهیم پرداخت.

تولید ورق آلیاژی به روش سنتی

تولید ورق های آلیاژی معمولاً با کاهش ضخامت تختال های فلزی آغاز می شود. در مرحله اول، تختال هایی از فلزات پایه تولید شده و سپس در کوره های ذوب حرارت داده می شوند تا به حالت مایع درآیند. در این مرحله، عناصر آلیاژی مورد نظر به مخلوط مذاب اضافه شده و پس از همگن سازی کامل، آلیاژ نهایی تشکیل می شود. سپس، این آلیاژ مذاب در قالب های مخصوص ریخته گری شده و پس از سرد شدن و انجماد، به شمش های فلزی تبدیل می شود.

شمش ها پس از انجام عملیات حرارتی و مکانیکی مختلف، به ورق های با ضخامت و ابعاد مورد نظر تبدیل می شوند. این فرآیند تولید برای آلیاژ های پرکاربردی مانند فولاد و برنج مورد استفاده قرار می گیرد.

تولید آلیاژ به روش متالوژی پودری

متالورژی پودر یکی از روش های نوین تولید ورق آلیاژی است که در آن فلزات و عناصر تشکیل دهنده آلیاژ ابتدا به صورت پودر درآمده و سپس با یکدیگر مخلوط می شوند. این مخلوط پودری تحت فشار و دمای بالا در قالب های مخصوص فشرده شده و به آلیاژ مورد نظر تبدیل می گردد.

این روش به دلیل مزایایی همچون دقت بالا در ترکیب عناصر، امکان تولید قطعات پیچیده با تراکم بالا و کاهش ضایعات مواد اولیه، در سال های اخیر به طور وسیعی مورد استفاده قرار گرفته است. از جمله کاربرد های مهم متالورژی پودر در تولید ورق های آلیاژی می توان به ساخت قطعات حساس و دقیق مانند قطعات موتور های احتراقی، یاتاقان ها، چرخ دنده ها و ابزار های برش اشاره کرد.

علاوه بر این، متالوژی پودری روشی کارآمد و سازگار با محیط زیست برای تولید ورق آلیاژی است که مزایای متعددی را به همراه دارد. از جمله این مزایا می توان به تولید ضایعات بسیار کم، امکان ساخت قطعات با شکل های پیچیده و متنوع، افزایش بهره وری انرژی و همچنین هزینه تولید پایین تر نسبت به روش های سنتی اشاره کرد. این عوامل دست به دست هم داده اند تا متالوژی پودری به عنوان یکی از روش های محبوب و پرکاربرد در تولید ورق های آلیاژی مورد توجه قرار گیرد.

روش کاشت یون ها

یکی دیگر از روش های ساخت ورق های آلیاژی، روش کاشت یونی است. در این روش، یون های فلزی با سرعت بسیار بالا به سطح یک فلز شلیک می شوند. این برخورد با دقت بسیار بالا انجام شده و باعث می شود یون ها در ساختار سطحی فلز نفوذ کرده و آلیاژی جدید تشکیل دهند. به دلیل دقت بالای این روش، از آن برای ساخت قطعات بسیار کوچک و حساس مانند نیمه رسانا ها در صنایع الکترونیک استفاده می شود.

کاربرد های ورق الیاژی

ورق های آلیاژی به دلیل خواص منحصر به فردی که به واسطه ترکیب عناصر مختلف به دست می آورند، در طیف وسیعی از صنایع و کاربرد ها مورد استفاده قرار می گیرند.

کاربرد های ورق آلیاژی :

صنعت هوافضا: آلیاژ های آلومینیومی مانند 2024 و 7075 به دلیل وزن کم و استحکام بالا، در ساخت بال ها، بدنه و سایر اجزای هواپیما به کار می روند.

صنعت خودرو سازی: آلیاژ های آلومینیوم و برخی فولاد های آلیاژی به دلیل وزن سبک و مقاومت در برابر خوردگی، برای ساخت پانل های بدنه، اجزای شاسی، قطعات موتور و چرخ ها استفاده می شوند.

صنعت ساخت و ساز: فولاد ضد زنگ، آلومینیوم و آلیاژ های فولادی به دلیل دوام و ظاهر زیبا، در ساخت سقف، نما، پانل های دیواری و اجزای سازه ای ساختمان ها مورد استفاده قرار می گیرند.

صنعت الکترونیک: ورق های آلیاژی قلع اندود و سایر آلیاژ های رسانا در ساخت برد مدار چاپی (PCB)، کنتاکت های الکتریکی و کانکتور ها کاربرد دارند.

صنعت انرژی: آلیاژ های فولاد ضد زنگ در ساخت تجهیزات نیروگاه ها، سیستم های انرژی تجدید پذیر و تاسیسات نفت و گاز به دلیل مقاومت در برابر خوردگی و حرارت بالا استفاده می شوند.

صنعت بسته بندی: ورق آلیاژی مانند فولاد قلع اندود برای ساخت قوطی های کنسرو، قوطی های نوشیدنی و بسته بندی های مختلف به کار می روند.

صنایع دریایی: فولاد ضد زنگ و آلیاژهای آلومینیوم به دلیل مقاومت در برابر خوردگی و آب شور، در ساخت بدنه قایق، رو سازه کشتی، مخازن و سازه های دریایی کاربرد دارند.

تجهیزات صنعتی: ورق آلیاژی در ساخت قطعات ماشین آلات، تجهیزات، مخازن ذخیره سازی و سایر تجهیزات صنعتی به کار می رود.

انواع ورق های آلیاژی فولادی

فولاد، به عنوان گسترده ترین آلیاژ صنعتی، از ترکیب آهن با عناصر مختلفی مانند کربن، سیلیسیوم، منگنز، فسفر و گوگرد تولید می شود. این آلیاژ پایه را می توان با افزودن عناصر دیگری همچون کروم، نیکل، مولیبدن و… به فولاد های آلیاژی با خواص ویژه تبدیل کرد. این فولاد ها که در صنایع مختلف کاربرد فراوانی دارند، با توجه به درصد عناصر آلیاژی به دو دسته پر آلیاژ و کم آلیاژ تقسیم بندی می شوند. همچنین، بر اساس عنصر آلیاژی پایه، نام فولاد نیز تعیین می شود. برای مثال، فولاد های زنگ نزن به دلیل وجود کروم در ترکیبشان، مقاومت بالایی در برابر خوردگی دارند. در ادامه، به معرفی پرکاربرد ترین انواع ورقهای آلیاژی فولادی خواهیم پرداخت.

ورق CK45

ورق CK45، یک آلیاژ فولادی است که با افزودن عناصری مانند سیلیسیم و منگنز به ترکیب شیمیایی آن، خواص مکانیکی و فیزیکی خاصی به دست می آورد. این ورق به دلیل دارا بودن استحکام و سختی بالا و مقاومت مناسب در برابر خوردگی، کاربرد فراوانی دارد. از جمله کاربرد های مهم ورق CK45 می توان به ساخت ماشین آلات سنگین و کشاورزی، میل لنگ های صنعتی، شافت های تراشکاری و محور پمپ ها اشاره کرد. همچنین، خواص ماشین کاری خوب این ورق در حالت نرمال و پس از نورد گرم، آن را به گزینه ای مناسب برای تولید قطعات مختلف تبدیل کرده است.

ورق MO40

ورق MO40 نوعی فولاد کم آلیاژ است که به دلیل خواص مکانیکی و حرارتی برجسته اش، در صنایع مختلف به ویژه نفت و گاز کاربرد فراوانی دارد. این فولاد با عملیات حرارتی قابلیت بهبود خواص خود را داشته و به دلیل وجود عناصری چون کربن، منگنز، کروم و مولیبدن، از مقاومت سایشی، خوردگی و ضربه بالایی برخوردار است. همچنین، قابلیت شکل پذیری خوب و تحمل دمای بالا از دیگر ویژگی های این آلیاژ محسوب می شود.

کاربرد های ورق MO40 بسیار متنوع است و شامل استفاده در تجهیزات درون چاهی صنایع نفت و گاز، قطعات تحت فشار مانند پیچ و مهره، ابزار آلات صنعتی و ساخت ماشین آلات می شود. وجود عناصر فسفر و گوگرد در مقادیر کم در این آلیاژ، اگرچه خواص مطلوب دیگری به آن می بخشد، اما در صورت عدم کنترل دقیق می تواند بر خواص مکانیکی آن تأثیر منفی بگذارد. بنابراین، رعایت استاندارد های تولید و کنترل کیفیت در تولید ورق MO40 از اهمیت بالایی برخوردار است.

ورق St52 یا ورق سیاه

ورق ST52، یک نوع ورق آلیاژی کم کربن و آتشخوار است که استحکام و شکل پذیری بالایی دارد. وجود عناصر سیلیسیوم و منگنز در این آلیاژ، به آن مقاومت و چقرمگی بالایی بخشیده است. ورق ST52 به دلیل خواص جوشکاری عالی اش، در ساخت سازه های جوشکاری شده مانند اسکلت پل ها، بدنه جرثقیل ها و قطعات صنعتی بسیار مورد استفاده قرار می گیرد. همچنین در ساخت ریل ها نیز به دلیل مقاومت بالا در برابر سایش و ضربه، به کار می رود. استفاده از این ورق، به دلیل کاهش حجم مصرفی فولاد، منجر به صرفه جویی در هزینه های پروژه های عمرانی می شود.

ورق A516

ورق آلیاژی A516 به دلیل وجود عناصری همچون منگنز، مولیبدن و کروم، از سختی و تحمل فشار بسیار بالایی برخوردار است. این ویژگی ها باعث شده تا این ورق در ساخت اتصالات و مخازن تحت فشار کاربرد گسترده ای پیدا کند. همچنین، این نوع ورق به عنوان یک ورق آتشخوار شناخته شده و در صنایع ساختمانی نیز مورد استفاده قرار می گیرد.

ورق A283

ورق A283 یک نوع ورق آلیاژی است که به دلیل قابلیت جوشکاری و خمش بالا، در اکثر صنایع کاربرد بسیار دارد. این ورق به دلیل خواص مکانیکی و فیزیکی مطلوبی که دارا است، معمولاً در ساخت قطعاتی مانند دیگ بخار، مخازن تحت فشار کم، سیمپیچ، لوله و مقاطع مختلف مورد استفاده قرار می گیرد.

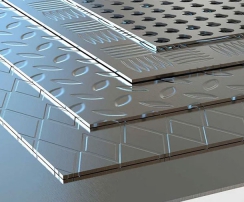

ورق آلیاژی آجدار

ورق آلیاژی آجدار نوعی ورق فلزی است که سطح آن با برجستگی ها و فرورفتگی های منظم پوشیده شده است. این ساختار خاص به ورق استحکام و اصطکاک بیشتری بخشیده و باعث می شود در شرایط مختلف صنعتی کاربرد های متنوعی پیدا کند. انتخاب نوع آلیاژ برای ساخت این ورق ها بسیار مهم است و بر اساس نیاز های هر صنعت، آلیاژ های مختلفی مانند آلومینیوم، فولاد ضد زنگ و آلیاژ های فولادی خاص مورد استفاده قرار می گیرند.

این آلیاژ ها علاوه بر استحکام بالا، مقاومت خوبی در برابر خوردگی و وزن سبک دارند که آن ها را برای کاربرد های گوناگون مناسب می سازد.علاوه بر این، ورق آلیاژی آجدار از ترکیب دو فرآیند نورد و پرسکاری بر روی آلیاژ های فلزی تولید می شود.

مهم ترین کاربرد های ورق آلیاژی آجدار شامل کفپوش ها، پله ها، راهرو ها، کف کامیون ها، رمپ ها و سکو های صنعتی می شود. به دلیل خاصیت ضد لغزش، این ورق ها در مکان هایی که احتمال لغزش افراد یا اجسام وجود دارد بسیار کاربردی هستند. همچنین، مقاومت بالای آن ها در برابر سایش باعث شده تا در محیط های صنعتی و کارگاهی مورد استفاده قرار گیرند. علاوه بر این، ورق آلیاژی آجدار به دلیل ظاهر زیبا و متنوعی که دارد، در برخی موارد به عنوان پوشش تزئینی برای سطوح مختلف نیز مورد استفاده قرار می گیرد.

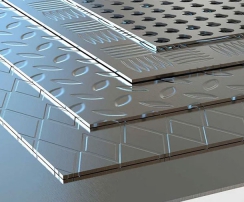

ورق پانچ آلیاژی

ورق پانچ آلیاژی، محصولی فلزی است که با ایجاد الگو های متنوع بر روی سطح آن، از طریق فرآیند پرس پانچ تولید می شود. در این فرآیند، ورق فلزی تحت فشار قرار می گیرد تا سوراخ ها، شکاف ها یا طرح های خاصی بر روی آن ایجاد شود. مواد اولیه این ورق ها اغلب از آلیاژ هایی همچون فولاد ضد زنگ، آلومینیوم و برنج ساخته می شوند که هر یک ویژگی های متمایزی مانند مقاومت در برابر خوردگی، استحکام و هدایت الکتریکی را به محصول نهایی می بخشند. این ویژگی ها باعث شده اند تا ورق های پانچ آلیاژی در صنایع ساختمانی، خودرو سازی و الکترونیک مورد استفاده قرار گیرند.

انواع ورق های آلیاژی غیر فولادی

آلیاژ های غیر آهنی معمولاً به فلزات رنگین شهرت دارند. مقاومت بالای این نوع آلیاژ ها در برابر خوردگی و هدایت حرارتی و الکتریکی خوب آن ها، این فلزات را برای بسیاری از کاربرد ها مناسب کرده است.

این آلیاژ ها که نسبت به آلیاژ های آهنی وزن کمتری داشته و در دما های بالا مقاومت کمتری از خود نشان می دهند، انواع متنوعی دارند. از جمله پرکاربرد ترین انواع ورق آلیاژی غیر فولادی می توان به مس، آلومینیوم، برنج، برنز و تیتانیوم اشاره کرد که هر یک ویژگی های منحصر به فرد خود را دارند. در ادامه، به بررسی دقیق تر انواع پرکاربرد ورق های آلیاژی غیرآهنی خواهیم پرداخت.

ورق آمالگام

آمالگام آلیاژی است که عنصر اصلی آن جیوه است و با فلزاتی مانند روی، نقره، قلع، مس، پالادیوم و طلا ترکیب می شود. حضور جیوه و مس به این آلیاژ استحکام و قابلیت انبساط می بخشد؛ در حالی که افزایش قلع استحکام آن را کاهش خواهد داد. همچنین، وجود روی نیز مقاومت آمالگام را در برابر خوردگی افزایش می دهد. جالب است بدانید که تغییر درصد جیوه در این آلیاژ می تواند حالت فیزیکی آن را از مایع به خمیری یا جامد تغییر دهد.

ورق پیوتر

ورق پیوتر نوعی آلیاژ نرم و انعطاف پذیر است که به دلیل قابلیت چکش خواری بالا، برای ساخت اشیاء با طرح های پیچیده و سه بعدی بسیار مناسب است. حدود 90 تا 92 درصد ترکیب شیمیایی این ورق را قلع تشکیل داده و عناصری مانند آنتیموان، مس، بیسموت و گاهی نقره نیز در آن وجود دارند. در برخی موارد ممکن است سرب نیز در ترکیب پیوتر به کار رود اما در تولید اشیاء تزئینی و مجسمه ها به دلیل خطرات بهداشتی، از سرب استفاده نمی شود. ورق های پیوتر به دلیل ظاهر زیبا و قابلیت پرداخت بالا، در ساخت ظروف، مجسمه ها و اشیاء تزئینی کاربرد فراوانی دارند.

ورق قلع اندود

قلع اندود کردن فرایندی است که در آن سطح فلزات، معمولاً فولاد، با یک لایه نازک از قلع پوشانده می شود. این لایه نازک از قلع، مقاومت ورق در برابر خوردگی را به طور قابل توجهی افزایش داده و از آن در برابر زنگ زدگی محافظت می کند. میزان سختی ورق های قلع اندود بر اساس درصد قلع موجود در آن ها متفاوت است و به همین دلیل به سه دسته ورق تمپر 2، 3 و 4 تقسیم می شوند. ورق های تمپر 4 سخت تر بوده و تمپر 2 نرم تر است.

ورق آلیاژی قلع اندود کاربرد های بی شماری در صنایع دارد. از جمله این صنایع می توان به کنسرو سازی، بسته بندی رنگ، خودرو سازی و نرده سازی اشاره کرد. این ورق ها علاوه بر مقاومت بالا در برابر خوردگی، از قابلیت فرم پذیری، لحیم کاری، جوش پذیری و خم کاری خوبی برخوردار هستند و ظاهری درخشان و زیبا دارند. به دلیل مقاومت بالای ورق های قلعاندود در برابر خوردگی، آن ها به راحتی با مواد دیگر واکنش نشان نمی دهند و می توان از آن ها در تولید ظروف پخت و پز و بسته بندی مواد غذایی استفاده کرد.

ورق های برنز

فسفر برنز آلیاژی است که عمدتاً از قلع و فسفر تشکیل شده است. حضور فسفر باعث افزایش نرمی، انعطاف پذیری و شکل پذیری این آلیاژ می شود. همچنین، قلع موجود در ترکیب آن، مقاومت به خوردگی را بهبود می بخشد. این آلیاژ به دلیل داشتن مس، رسانایی الکتریکی بالایی دارد و در برابر سایش نیز بسیار مقاوم است.

از دیگر ویژگی های بارز فسفر برنز می توان به ضریب اصطکاک پایین، استحکام بالا همراه با انعطاف پذیری و الاستیسیته بالا و ساختار دانه ای ریز اشاره کرد. به دلیل این خواص منحصر به فرد، فسفر برنز در صنایع مختلفی مانند الکترونیک (ساخت قطعات کامپیوتر)، حمل و نقل سوخت هسته ای، تولید پیچ و مهره و ساخت پروانه کشتی کاربرد بسیاری دارد.

ورق آلیاژی برنج

برنج آلیاژی است که عمدتاً از ترکیب مس و روی تشکیل شده است. درصد مس در این آلیاژ تا 40 درصد متغیر است و عناصر دیگری مانند نیکل، سیلیسیوم، قلع، آرسنیک، فسفر، آلومینیوم، منگنز و سیلیکون نیز ممکن است به آن اضافه شوند تا خواص خاصی به برنج ببخشند. ورق های برنجی به دلیل مقاومت خوب در برابر خوردگی، به ویژه به دلیل حضور روی، کاربرد زیادی دارند. از جمله این کاربرد ها می توان به دکوراسیون داخلی و خارجی، ساخت قطعاتی مانند قفل، چرخ دنده، بلبرینگ و دستگیره، پوشش مهمات، دریچه ها و همچنین استفاده در سیستم های لوله کشی اشاره کرد.

تنوع در ترکیب عناصر و درصد آن ها در آلیاژ برنج، باعث ایجاد طیف وسیعی از خواص مکانیکی و فیزیکی شده است که این آلیاژ را برای کاربرد های متنوع مناسب می سازد.

تفاوت ورق آلیاژی با ورق غیر آلیاژی

ورق های آلیاژی از ترکیب دو یا چند فلز مختلف ساخته می شوند و به منظور بهبود خواصی مانند مقاومت در برابر خوردگی، سختی و تحمل دما نسبت به فلزات خالص، طراحی شده اند. در مقابل، ورق های غیرآلیاژی از یک فلز خالص تشکیل شده اند و عاری از هر گونه ترکیب آلیاژی هستند. این دو نوع ورق به عنوان مواد اولیه در صنایع مختلفی مانند خودرو، ساختمان و بسته بندی مورد استفاده قرار می گیرند.

ورق های آلیاژی و غیرآلیاژی هر کدام ویژگیهای منحصر به فردی دارند که آن ها را برای کاربرد های خاصی مناسب می سازد. ورق های آلیاژی به دلیل تنوع در ترکیبات و خواص، در مقایسه با ورق های غیر آلیاژی کاربرد های گسترده تری دارند.

مزایا و معایب ورق آلیاژی

ورق آلیاژی به دلیل خواصی که دارد، در صنایع متنوع کاربرد بسیاری پیدا کرده است. اما مانند هر ماده دیگری، این ورق ها نیز مزایا و معایبی دارند. در ادامه به بررسی دقیقتر مزایا و معایب ورق آلیاژی می پردازیم.

مزایا:

ورق های آلیاژی به دلیل ترکیب چندین فلز یا عنصر، مقاومت و استحکام بسیار بالاتری نسبت به فلزات خالص دارند.

بسیاری از آلیاژ ها، به ویژه آلیاژ های فولاد ضد زنگ، مقاومت بسیار بالایی در برابر خوردگی و زنگ زدگی دارند.

برخی از آلیاژ ها، مانند آلومینیوم، انعطاف پذیری و شکل پذیری بسیار بالایی دارند که باعث می شود به راحتی به شکل های مختلف درآیند.

برخی از آلیاژ ها، مانند آلیاژ های نیکل، مقاومت بسیار خوبی در برابر دما های بالا و پایین دارند.

برخی از آلیاژ ها، مانند آلیاژهای آلومینیوم، وزن بسیار سبکی دارند که باعث کاهش وزن نهایی محصولات می شود.

بسیاری از آلیاژ ها نسبت به فلزات خالص قیمت مناسب تری دارند.

ورق آلیاژی به راحتی قابل بازیافت است و می توان از آن برای تولید محصولات جدید استفاده کرد.

با ترکیب عناصر مختلف، می توان آلیاژهای با خواص بسیار متنوعی تولید کرد.

معایب:

ورق های آلیاژی با وجود مزایای فراوان، معایبی نیز دارند که در انتخاب و کاربرد آن ها باید مد نظر قرار گیرند:

انتخاب آلیاژ مناسب برای کاربرد های خاص، نیازمند دانش فنی و تخصصی در زمینه متالورژی و خواص مواد است.

برخی از آلیاژ های خاص به دلیل پیچیدگی فرآیند تولید یا محدودیت در منابع اولیه، ممکن است به راحتی در دسترس نباشند.

تولید برخی از آلیاژ ها، به ویژه آلیاژ های پیچیده، زمان بر و پر هزینه است.

برخی از آلیاژ ها، به ویژه در محیطهای خورنده، مقاومت کافی در برابر خوردگی ندارند.

برخی از ترکیبات آلیاژی، هدایت الکتریکی یا حرارتی پایینی دارند.

جوشکاری برخی از آلیاژ های با استحکام بالا، به دلیل حساسیت به ترک خوردگی، دشوار است.

به طور کلی، هزینه تولید ورق های آلیاژی نسبت به ورق های فولادی ساده، بالاتر است.